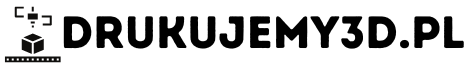

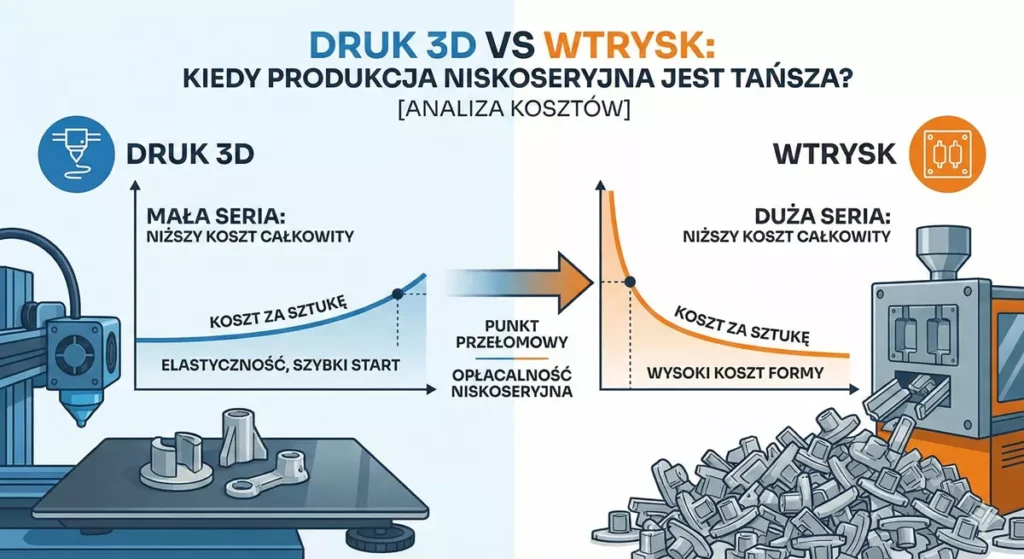

Wybór metody produkcji dla serii pilotażowych lub krótkich (do 1000 sztuk) jest kluczową decyzją budżetową. Dylemat sprowadza się do dwóch zmiennych: wysokiego kosztu startowego form wtryskowych kontra wyższego kosztu jednostkowego w technologiach addytywnych. Profesjonalny druk 3D przestał być jedynie metodą prototypowania – stał się pełnoprawną alternatywą produkcyjną, która w określonych wolumenach oferuje twarde oszczędności.

Poniższa analiza wskazuje dokładny próg opłacalności (Break-even Point) oraz sytuacje, w których technologia przyrostowa wygrywa z tradycyjnym wtryskiem.

Koszt formy vs koszt uruchomienia druku

W technologii formowania wtryskowego największą barierą wejścia jest koszt oprzyrządowania (formy ze stali lub aluminium). Dla prostego elementu o wymiarach 10x10x5 cm, koszt wykonania formy w Chinach to wydatek rzędu 15 000 – 25 000 PLN, a w Europie nawet 40 000 PLN. Czas oczekiwania wynosi od 4 do 8 tygodni.

Dla porównania, drukarnia 3D nie wymaga inwestycji w formy. Koszt uruchomienia produkcji (setup fee) jest bliski zeru – płaci się jedynie za czas pracy maszyn i materiał. Oznacza to, że przy produkcji pierwszej sztuki, wtrysk jest nieopłacalny, a druk jest natychmiastowy.

Gdzie leży granica?

Analiza finansowa: Case Study obudowy elektronicznej

Załóżmy produkcję obudowy do sterownika IoT z materiału ABS.

- Wtrysk: Koszt formy 20 000 PLN + 3 PLN za sztukę.

- Druk 3D (FDM): 0 PLN za formę + 45 PLN za sztukę.

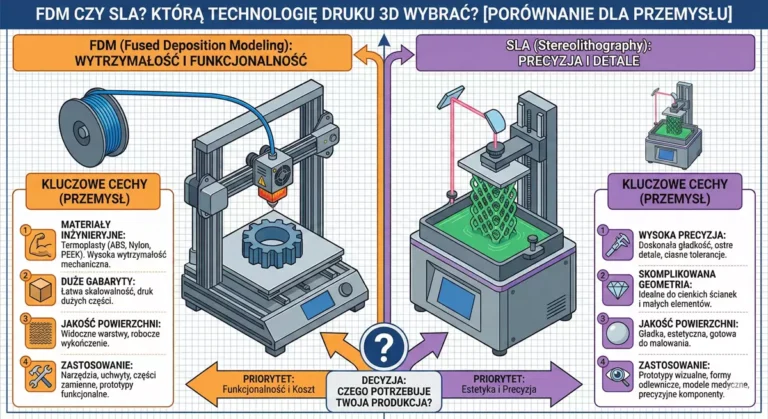

Tabela opłacalności (Break-even Point)

| Wielkość serii | Koszt całkowity – Wtrysk | Koszt całkowity – Druk 3D | Wniosek |

| 50 sztuk | 20 150 PLN | 2 250 PLN | Druk 3D tańszy o 89% |

| 200 sztuk | 20 600 PLN | 9 000 PLN | Druk 3D tańszy o 56% |

| 475 sztuk | 21 425 PLN | 21 375 PLN | PRÓG RENTOWNOŚCI |

| 1000 sztuk | 23 000 PLN | 45 000 PLN | Wtrysk bardziej opłacalny |

Jak wynika z powyższych danych, przy zapotrzebowaniu poniżej 500 sztuk, zlecenie produkcji w technologii przyrostowej generuje realny zysk w budżecie firmy, nie zamrażając kapitału w stalowej formie.

Czas to pieniądz: Time-to-Market

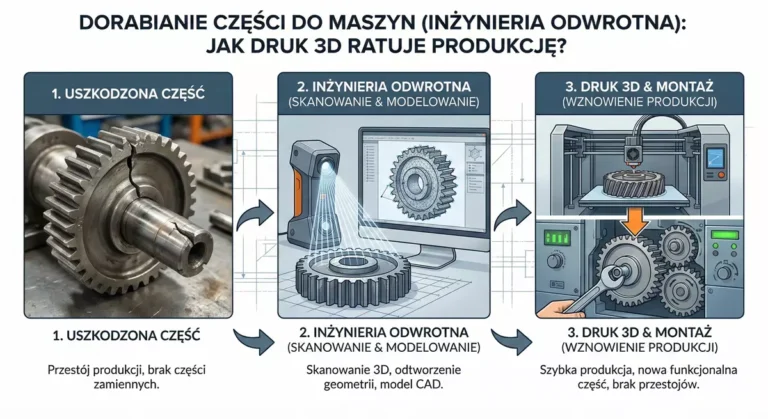

Aspektem często ważniejszym od ceny jednostkowej jest czas wprowadzenia produktu na rynek. Proces frezowania i drążenia formy wtryskowej zajmuje średnio 30-45 dni roboczych. Jeśli w projekcie wystąpi błąd konstrukcyjny, modyfikacja formy to kolejne tygodnie przestoju i tysiące złotych kosztów.

Zlecenie usługi do drukarni 3D pozwala na otrzymanie gotowej partii 100-200 sztuk w ciągu 3-5 dni roboczych. Co więcej, technologia ta umożliwia „iterację w locie”. Jeśli pierwsza partia 50 sztuk wykaże potrzebę zmiany (np. przesunięcia otworu montażowego o 1 mm), wdrożenie poprawki sprowadza się do edycji pliku cyfrowego i trwa kilka minut. W przypadku wtrysku wiązałoby się to z koniecznością wykonania nowej formy.

Geometria niemożliwa do wtryśnięcia

Istnieją projekty inżynieryjne, których nie da się wyprodukować metodą wtrysku ze względu na ograniczenia technologiczne (np. konieczność zachowania kątów pochylenia ścianek, problem podcieni, czy skomplikowane kanały wewnętrzne).

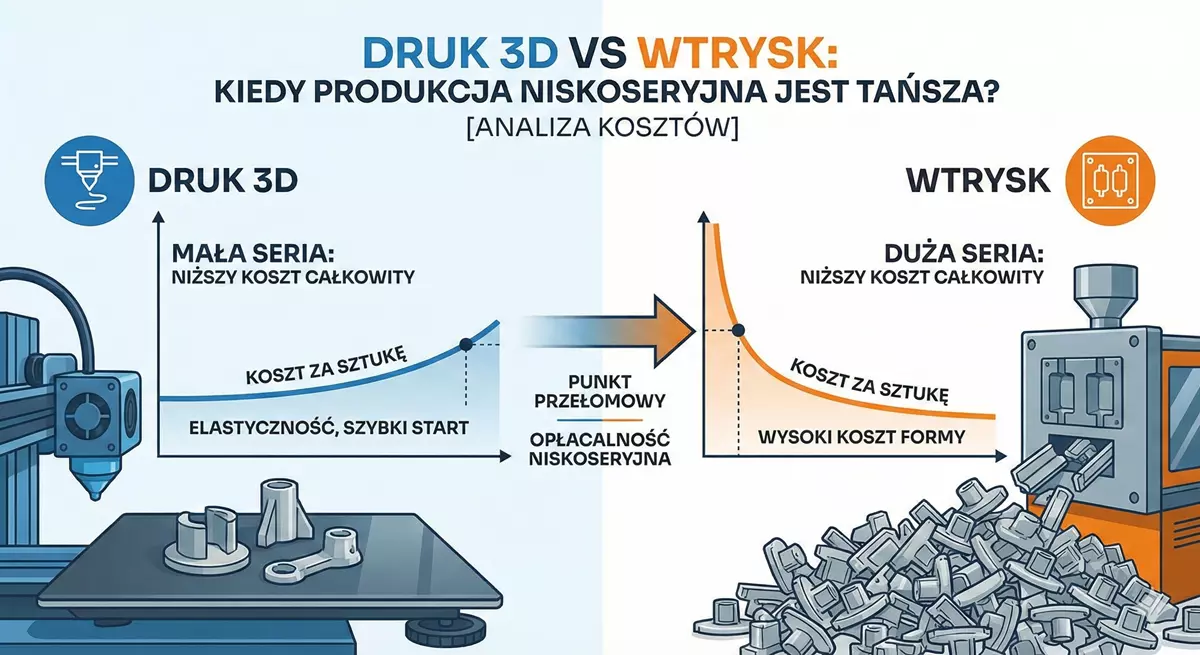

Profesjonalny druk 3D w technologiach takich jak SLS (spiekanie proszku laserem) czy SLA (żywice utwardzane światłem) nie posiada tych ograniczeń. Pozwala to na scalanie wielu elementów w jedną bryłę (assembly consolidation), co eliminuje proces montażu i zmniejsza wagę końcowego detalu.

Podsumowanie: Kiedy wybrać drukarnię 3D?

Decyzja o wyborze technologii powinna opierać się na chłodnej kalkulacji. Warto postawić na druk 3D, gdy:

- Planowany wolumen produkcji nie przekracza 500-1000 sztuk.

- Czas wdrożenia produktu (deadline) jest krótszy niż 4 tygodnie.

- Projekt jest w fazie rozwojowej i możliwe są zmiany konstrukcyjne.

- Geometria detalu jest zbyt skomplikowana dla form dwudzielnych.

Dla serii wielotysięcznych wtrysk pozostaje bezkonkurencyjny, jednak w nowoczesnym przemyśle „Low Volume Production” to domena technologii przyrostowych.