Współczesne działy Utrzymania Ruchu borykają się z dwoma krytycznymi problemami: czasem oczekiwania na części OEM (często liczonym w tygodniach) oraz statusem „End of Life”, gdy producent maszyny zaprzestał wsparcia. W obu przypadkach przestój linii generuje straty idące w tysiące złotych. Rozwiązaniem, które w ostatnich latach zrewolucjonizowało serwis maszyn, jest druk 3D połączony z inżynierią odwrotną.

Jako profesjonalna drukarnia 3D, oferujemy proces odtworzenia dowolnego elementu z tworzywa sztucznego bez konieczności posiadania oryginalnej dokumentacji technicznej. Poniżej wyjaśniamy, jak przebiega ten proces i jaką wytrzymałość oferują zamienniki.

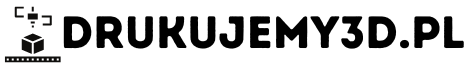

Problem: Część pękła, dokumentacji brak

Standardowy scenariusz w zakładzie produkcyjnym: pęka zębatka, zabierak lub uchwyt czujnika w maszynie pakującej z lat 90. Producent maszyny już nie istnieje lub oferuje czas dostawy rzędu 6 tygodni. Firma nie posiada plików CAD ani rysunków technicznych.

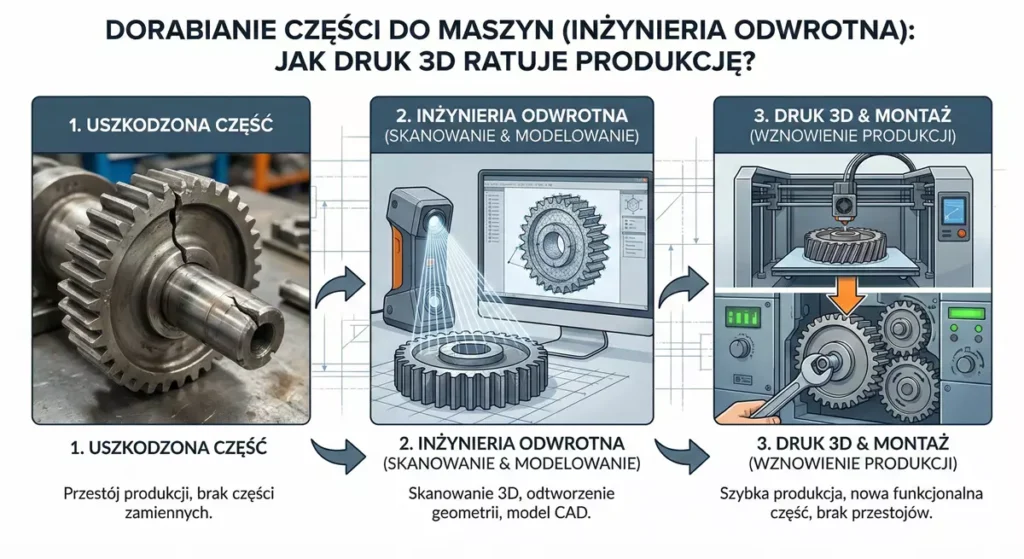

Tutaj wkracza inżynieria odwrotna. Proces ten polega na precyzyjnym pomiarze uszkodzonego detalu i stworzeniu jego cyfrowego bliźniaka.

Etapy odtwarzania części (Reverse Engineering):

- Dostarczenie detalu: Klient wysyła do nas uszkodzony element (nawet w kilku kawałkach) lub zużyty egzemplarz.

- Skanowanie 3D / Pomiary: Używamy skanerów 3D o dokładności do 0,02 mm lub tradycyjnych narzędzi metrologicznych, aby odwzorować geometrię.

- Modelowanie CAD: Na tym etapie naprawiamy uszkodzenia cyfrowo – „sklejamy” pęknięcia, uzupełniamy wyłamane zęby, przywracamy nominalne wymiary (zanim część się starła).

- Druk 3D: Gotowy plik trafia na produkcję.

Materiały inżynieryjne: Czy plastik z drukarki wytrzyma?

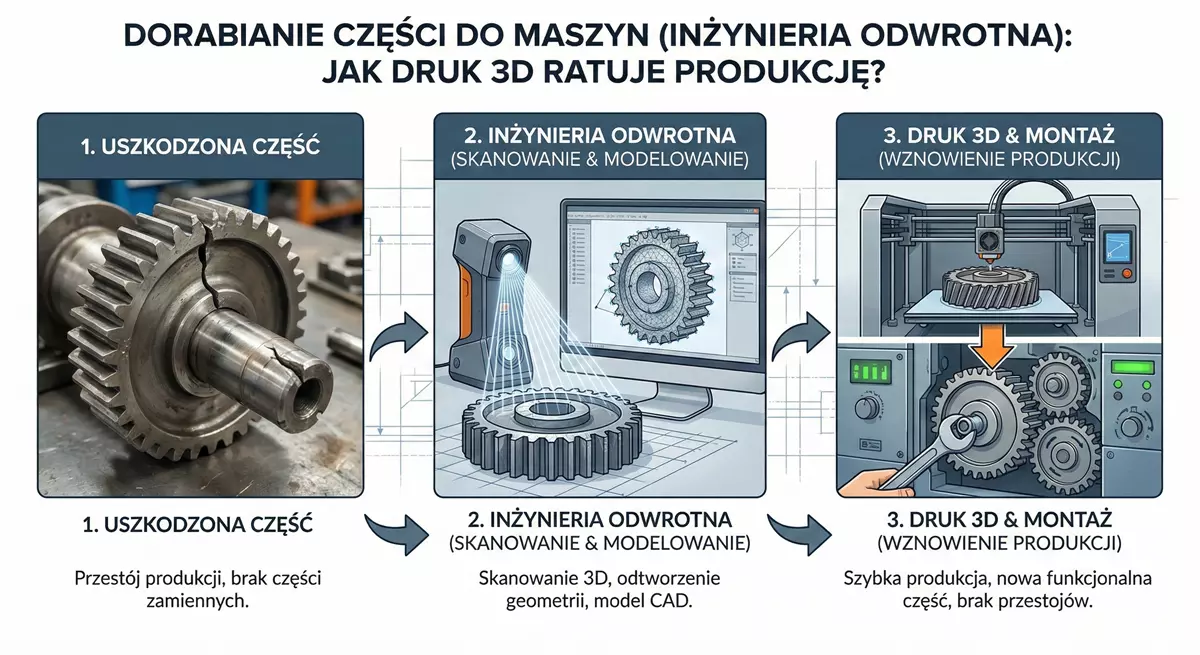

Mit o tym, że druk 3D służy tylko do prototypowania, dawno upadł. Kluczem do sukcesu jest dobór materiału odpowiedniego do środowiska pracy maszyny. W przeciwieństwie do taniego PLA, w przemyśle stosujemy tworzywa techniczne:

- Nylon (PA12) / PA-CF (Włókno węglowe): Materiały o ekstremalnej odporności na uderzenia, ścieranie i temperaturę (do 100-150°C). Idealne na zębatki, koła pasowe i elementy pracujące pod obciążeniem. Często przewyższają wytrzymałością oryginalne części wtryskowe z taniego ABS.

- TPU (Elastomery): Do produkcji uszczelek, odbojników, ssąwek i elementów gumowych. Możemy dobrać twardość materiału (skala Shore A) do potrzeb aplikacji.

- IGUS (Trybologiczne): Specjalistyczne filamenty o obniżonym współczynniku tarcia, dedykowane do łożysk ślizgowych i prowadnic, które nie wymagają smarowania.

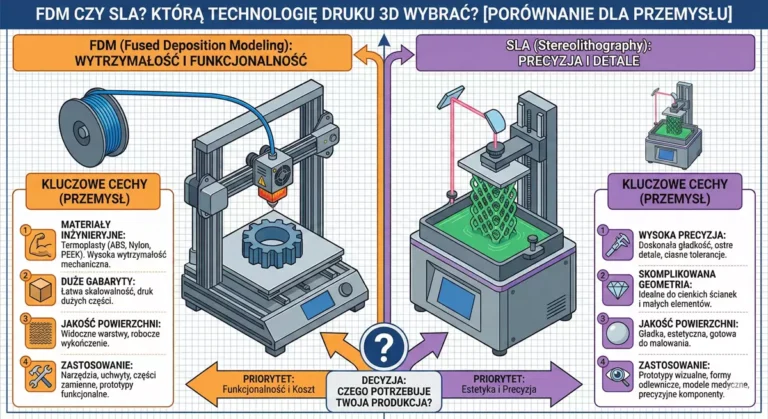

Case Study: Koszt i Czas

Porównajmy realny przypadek jednego z naszych klientów z branży spożywczej.

| Parametr | Oryginalna część (Import z Niemiec) | Część zamienna (Drukarnia 3D) |

| Cena | 120 EUR (ok. 520 PLN) | 140 PLN (Projekt + Druk) |

| Czas dostawy | 3-4 tygodnie | 3 dni robocze |

| Dostępność | Uzależniona od stanów magazynowych | Na żądanie (On-Demand) |

| Możliwość modyfikacji | Brak | Tak (np. wzmocnienie ścianek) |

Kiedy warto zlecić dorabianie części?

Decyzja o wdrożeniu technologii addytywnych w dziale utrzymania ruchu powinna zapaść, gdy:

- Część jest niedostępna na rynku (maszyny starsze niż 10 lat).

- Czas dostawy oryginału przekracza akceptowalne ryzyko przestoju.

- Oryginalna część posiada wadę konstrukcyjną (np. pęka zawsze w tym samym miejscu) – my możemy ją przeprojektować i wzmocnić.

- Potrzebujesz zapasu części krytycznych „na półkę” przy niskim koszcie inwestycji.

Skorzystaj z naszego formularza wyceny, aby sprawdzić, czy Twoją część można wydrukować taniej i szybciej.