Druk 3D w motoryzacji to nie tylko technologia przyszłości – już dziś zmienia ona sposób, w jaki tworzone są części samochodowe. Technologia addytywna, czyli dokładne nakładanie warstw materiału, pozwala na tworzenie części o niezwykle precyzyjnych kształtach, których wykonanie tradycyjnymi metodami byłoby czasochłonne i kosztowne. W porównaniu do klasycznych procesów, druk 3D zapewnia szybkie prototypowanie, niższe koszty produkcji oraz ogromne możliwości personalizacji.

Jakie korzyści daje druk 3D części samochodowych?

1. Szybsze prototypowanie

Wykorzystanie druku 3D skraca czas potrzebny na opracowanie prototypów nowych części. Proces, który tradycyjnie mógł trwać kilka tygodni, teraz jest możliwy do przeprowadzenia w ciągu zaledwie kilku dni. Dzięki temu inżynierowie mogą szybciej testować nowe rozwiązania, wprowadzać modyfikacje i dostosowywać projekty do wymagań klientów.

2. Mniejsze koszty produkcji małoseryjnej

W przypadku małych serii produkcyjnych, klasyczne metody wytwarzania mogą być nieopłacalne z powodu kosztów związanych z formowaniem i oprzyrządowaniem. Druk 3D eliminuje potrzebę tworzenia form wtryskowych, co znacząco obniża koszty produkcji. To szczególnie ważne dla firm zajmujących się produkcją części zamiennych czy personalizowanych elementów.

3. Personalizacja na masową skalę

Jednym z największych atutów technologii druku 3D jest możliwość produkcji spersonalizowanych części, dostosowanych do indywidualnych potrzeb klientów. Dotyczy to zarówno estetyki, jak i funkcjonalności, co otwiera zupełnie nowe możliwości w motoryzacji – np. tworzenie unikalnych elementów wnętrza samochodów czy modyfikacji karoserii.

Techniczne aspekty druku 3D w motoryzacji

Materiały

Druk 3D części samochodowych odbywa się z wykorzystaniem różnych materiałów, w zależności od ich przeznaczenia. Najpopularniejsze z nich to:

- Plastik (ABS, PLA, nylon) – idealny do lekkich i mało obciążonych elementów.

- Kompozyty wzmocnione włóknem węglowym – zapewniają wytrzymałość przy zachowaniu niskiej wagi.

- Metale (stal nierdzewna, tytan, aluminium) – stosowane w bardziej wymagających konstrukcjach, takich jak części mechaniczne czy strukturalne.

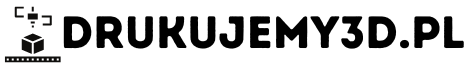

Metody druku

W motoryzacji najczęściej stosuje się trzy główne technologie druku 3D:

- FDM (Fused Deposition Modeling) – proces topienia i warstwowego nakładania materiału, idealny do produkcji prototypów i mniej skomplikowanych części.

- SLS (Selective Laser Sintering) – spiekanie proszków polimerowych za pomocą lasera, co pozwala na tworzenie części o wysokiej wytrzymałości i złożonej geometrii.

- SLM (Selective Laser Melting) – metoda spiekania proszków metalowych, stosowana do produkcji wytrzymałych części metalowych o skomplikowanych kształtach.

Jak druk 3D wypada na tle tradycyjnych metod?

W porównaniu do tradycyjnych metod wytwarzania, takich jak obróbka CNC czy formowanie wtryskowe, druk 3D ma kilka istotnych przewag. Przede wszystkim eliminuje potrzebę tworzenia kosztownych form, co przekłada się na oszczędności przy produkcji krótkich serii. Dodatkowo, pozwala na szybsze prototypowanie i modyfikacje, co znacząco skraca czas wprowadzania nowych produktów na rynek.

Jednak technologia ta ma także swoje ograniczenia. W przypadku produkcji masowej, druk 3D może być mniej efektywny czasowo i kosztowo niż tradycyjne metody. Ponadto, jakość powierzchni i wytrzymałość części wytworzonych w ten sposób może być niższa niż w przypadku komponentów formowanych wtryskowo.

Przykłady zastosowań druku 3D w motoryzacji

- Produkcja prototypów – niemal wszystkie duże koncerny motoryzacyjne, takie jak BMW, Ford czy Volkswagen, wykorzystują druk 3D do szybkiego tworzenia prototypów części nadwozia, wnętrza czy elementów mechanicznych.

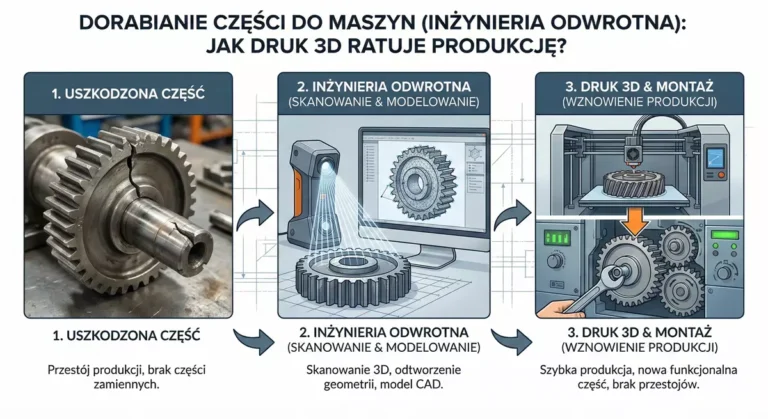

- Części zamienne – dzięki drukowi 3D można szybko wyprodukować części zamienne, które mogą być już niedostępne na rynku lub produkowane w małych ilościach.

- Personalizacja pojazdów – druk 3D umożliwia tworzenie unikalnych, spersonalizowanych elementów wnętrza czy modyfikacji karoserii.

Zalety i wady druku 3D w motoryzacji

Zalety:

- Szybkość prototypowania

- Niskie koszty małoseryjnej produkcji

- Możliwość personalizacji

- Tworzenie skomplikowanych geometrii bez dodatkowych kosztów

Wady:

- Wyższe koszty przy produkcji masowej

- Ograniczona jakość powierzchni

- Potencjalnie niższa wytrzymałość w porównaniu do części produkowanych tradycyjnie

Podsumowanie: Czy druk 3D to przyszłość motoryzacji?

Druk 3D ma ogromny potencjał, zwłaszcza w produkcji prototypów, części zamiennych i personalizowanych elementów samochodów. Chociaż nie zastąpi on w pełni tradycyjnych metod wytwarzania, w niektórych zastosowaniach, takich jak produkcja krótkoseryjna czy tworzenie prototypów, jest bezkonkurencyjny. Firmy motoryzacyjne coraz częściej korzystają z tej technologii, a jej dalszy rozwój może jeszcze bardziej zrewolucjonizować sposób, w jaki projektowane i produkowane są pojazdy.