Każdy miłośnik klasycznej motoryzacji zna ten ból: renowacja Mercedesa W124, BMW E30 czy Saaba 900 dobiega końca, ale efekt psuje jeden detal. Pęknięta kratka nawiewu, ułamany zaczep schowka albo brakująca zaślepka fotela. Części w ASO są niedostępne („End of Life”), a używane na aukcjach kosztują fortunę i są równie kruche ze starości. Rozwiązaniem, które zmienia zasady gry w renowacji pojazdów, jest profesjonalny druk 3D.

Problem dostępności części do klasyków (Youngtimerów)

W przypadku samochodów starszych niż 20-25 lat, producenci często zaprzestają produkcji drobnych elementów wykończeniowych. Rynek wtórny oferuje części używane, ale tworzywa sztuczne po trzech dekadach tracą swoje właściwości – stają się kruche i łamliwe. Kupno używanej ramki radia często kończy się jej pęknięciem już przy montażu.

Technologie przyrostowe pozwalają ominąć ten problem. Wprowadzając druk 3D części samochodowych do procesu renowacji, uzyskujemy elementy fabrycznie nowe, wykonane ze współczesnych, wytrzymalszych polimerów, które idealnie pasują w miejsce oryginałów.

Jakie elementy wnętrza można wydrukować?

Nie drukujemy tłoków ani panewek, ale w przypadku galanterii plastikowej („plastic trim”) możliwości są niemal nieograniczone. Najczęściej zgłaszają się do nas klienci potrzebujący dorobić drobne elementy do samochodu, takie jak:

- Kratki nawiewów i ich mechanizmy sterujące.

- Zaślepki śrub, relingów i fotele.

- Pokrętła radia, klimatyzacji i włączniki świateł.

- Uchwyty na kubki (cup holdery) – także do modeli, które fabrycznie ich nie miały.

- Obudowy czujników i zegarów.

Dzięki precyzji rzędu 0,1 mm, jesteśmy w stanie odtworzyć drobne elementy do samochodu dopasowane idealnie do otworów montażowych, co jest kluczowe dla zachowania estetyki kokpitu.

Materiał ma znaczenie: ASA zamiast ABS

Wielu hobbystów próbuje drukować części do aut na domowych drukarkach z materiału PLA. To błąd. Temperatura w zamkniętym samochodzie latem potrafi przekroczyć 60°C, co powoduje, że wydruki z PLA topią się i deformują.

W naszej drukarni stosujemy materiały inżynieryjne:

- ASA (Acrylonitrile Styrene Acrylate): To następca ABS. Jest odporny na wysokie temperatury, a co najważniejsze – na promieniowanie UV. Dzięki temu element nie wyblaknie ani nie skruszeje od słońca wpadającego przez szybę.

- Nylon (PA12): Stosowany do elementów mechanicznych, takich jak zębatki mechanizmu szyby czy zatrzaski, które muszą znosić duże naprężenia.

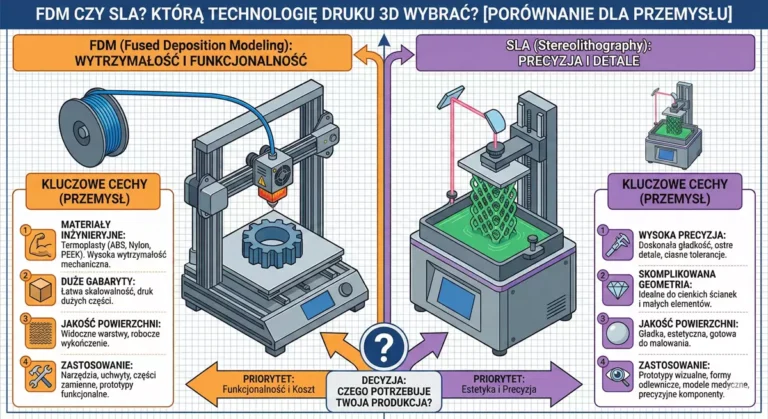

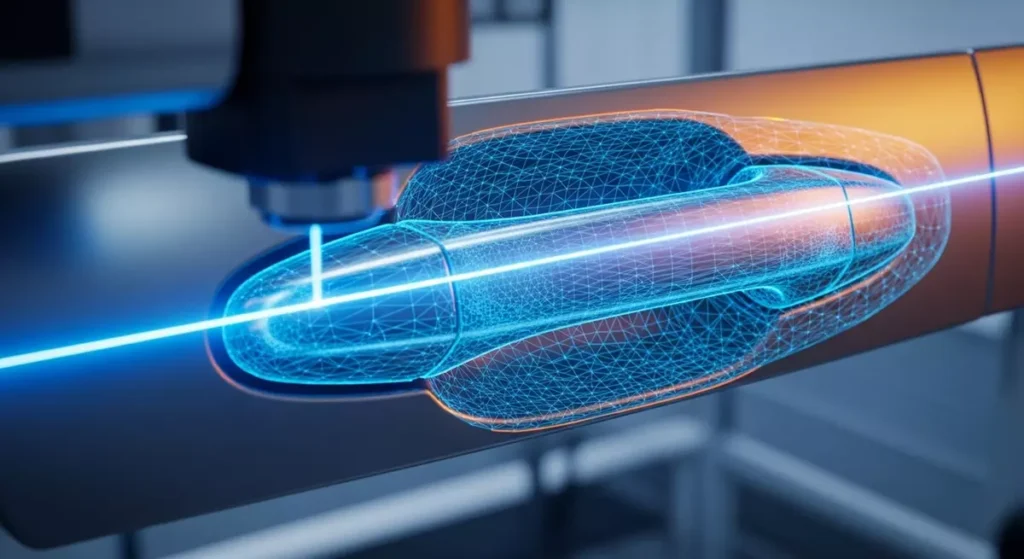

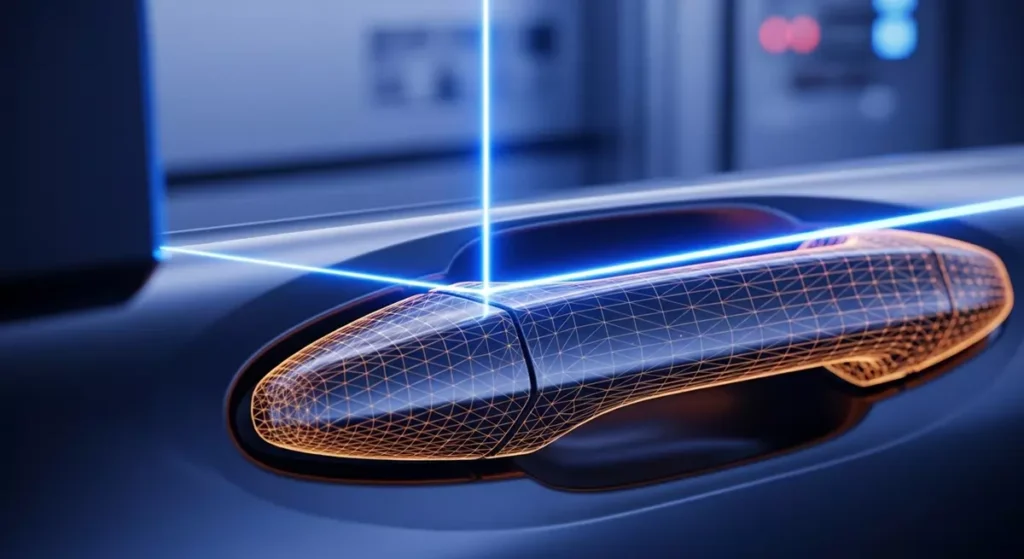

Złamana część to nie koniec świata (Inżynieria Odwrotna)

Często trafiają do nas klienci z elementem, który rozpadł się na kawałki. Czy da się go uratować? Tak. Proces wygląda następująco:

- Dostarczasz nam uszkodzone fragmenty.

- Dokonujemy pomiarów i skanowania 3D.

- W oprogramowaniu CAD cyfrowo „sklejamy” część i wzmacniamy jej newralgiczne punkty (np. pogrubiamy ścianki, które pękły w oryginale).

- Drukujemy nowy, wzmocniony zamiennik.

W ten sposób złamana część urządzenia lub samochodu staje się wzorem do stworzenia ulepszonej wersji, która posłuży kolejne 30 lat.

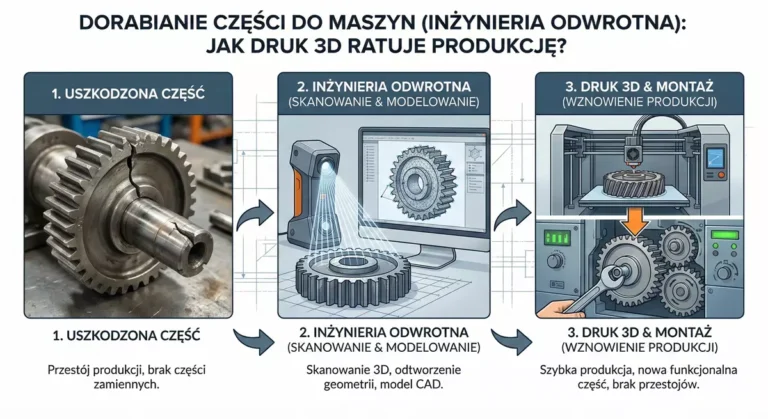

Ile to kosztuje? Druk 3D vs Aukcje Internetowe

Ceny rzadkich części do youngtimerów potrafią być spekulacyjne. Plastikowa osłona głośnika do rzadkiej wersji BMW potrafi kosztować na eBayu 100-200 EUR. W przypadku druku 3D płacisz za czas pracy inżyniera (projekt) i materiał. Przy elementach, których w ogóle nie da się kupić, technologia ta jest jedynym ratunkiem dla projektu renowacji.